一、项目简介

在太白路~丈八东路立交工程中,采用了预应力孔道智能压浆新技术,替代了传统的全人工孔道压浆工艺,提高了预应力孔道压浆质量。

该技术是通过程序控制整个压浆过程,自动搅拌、自动控制水胶比、自动调节压力与流量以及精确控制稳压时间。压浆完成后,能够有效提高预应力孔道压浆密实度和桥梁结构的耐久性。

二、项目背景

1、传统压浆工作原理

传统压浆采用一台压浆泵、一台搅拌设备,通过压浆泵,将人工拌合好的浆液压入预应力孔道,在孔道另一端观察浆液流出后是否与压入端状体一致,然后对出浆口进行封闭,并稳压3分钟。

2、采用新技术的必要性

随着预应力技术的广泛应用,预应力构件向着长大化方向发展。而近年来国内多次发生桥梁坍塌、未达到使用年限被迫拆除的恶性安全质量事故,经过有关专家分析研究,预应力孔道压浆不密实,造成预应力筋锈蚀是导致此类事故的重要因素之一。

使用传统压浆工艺存在以下问题:

①、浆液的水胶比不可控。施工现场往往为改善流动性增加用水量,必然导致泌水过大,造成孔道空洞。

②、难以判断浆液是否充盈和密实。传统压浆对现场施加的压力随意调整,未能在管路形成有效压力和保持一定时间的稳压,仅靠浆液自流性无法保证充盈和密实。

③、人为操作造成施工质量低下的因素大。

三、智能压浆技术

1、智能压浆原理

压浆前采用密封罩和砂浆将孔道密封,在出浆口用真空泵将孔道内真空度抽至-0.07MPa左右,进浆口以0.7MPa压入,保证浆体不会形成气泡。另外,由于真空泵和孔道有较大压力差,孔道内残留水会被率先抽出,残留水珠汽化后被抽出,预应力束被密实浆体包裹,从而有效防止预应力筋腐蚀。

自动制浆机自动精确计量压浆料、水,控制搅拌时间,降低水灰比,增加流动度,浆体强度高。

2、压浆设备及压浆管安装

压浆设备采用JS-300型高速搅拌压浆台车。主要包括自动压浆机(自带控制平台)、真空泵、压浆泵、压浆管。自动压浆机连接压浆泵,压浆泵通过压浆管连接至压浆孔道,真空泵连接至出浆口。

压浆台车中的高速搅拌部分 ,搅拌转速 能够达到1000r/min ,计量精度优于1% ,进料容量 2×0.4 m3 ,单次搅拌量 150-300kg ;低速搅拌部分搅拌转速能达到 70r/min ,储料筒容量 0.5 m3 。

3、压浆料

压浆材料采用成品预应力孔道压浆料。

压浆料:水=100:26(质量比)。搅拌机转速不低于1000r/min,临时储浆罐应具有搅拌功能。

4、施工步骤

① 制浆

首先根据配合比在控制平台上输入参数,本工程采用专用压浆料,因此只用输入水与压浆料的配比。

分别按下“低速搅拌”和“高速搅拌”开关,高速搅拌机和低速搅拌机开始运行,水泵开始运行,往高速搅拌筒内注水,同时控制器显示当前高速搅拌筒内料的增加量。注水量增加到配比设定值的80%~90%时,水泵停止工作,然后依次送入压浆料。当全部粉料送入完毕并继续搅拌2分钟后(控制器显示倒计时时间),水泵继续运行,往高速搅拌筒内注入剩余的水;继续搅拌2分钟后(控制器显示倒计时时间),将手动打开高速搅拌筒上的出料阀,搅拌好的水泥浆流入低速搅拌筒内,控制器显示高速搅拌筒内剩余料的重量。当没有料可流入低速搅拌筒内时,手动关闭出料阀,完成一次搅拌过程,制浆完成。

② 抽真空

关闭进浆伐,三通处出浆伐,开启真空泵抽真空,待真空度达到-0.07MPa以上时,停泵,观察真空度是否迅速回落。正常三十秒以内孔道内真空度就能达到-0.07MPa以上,达不到,或者迅速回落,则管道或者预应力孔道不密封。迅速达到-0.1MPa左右的,真空泵管道堵塞。

③ 压浆

按下“压浆泵”开关,控制器将显示稳压时间(分钟)设置为3分钟,压浆泵开始工作,将低速搅拌筒内的浆料抽出,同时控制器上的“设置”灯长亮,表示正在进行压浆操作。当灌浆压力达到设定的上限值(由压力表红针设定,设置为0.6MPa)时,开始稳压。在稳压期间,如果灌浆压力低于设定的下限值(由压力表蓝针设定,设置为0.5MPa)时,控制器将再次启动压浆泵,使灌浆压力保持在规定的范围内,直到稳压时间达到规定的时间后压浆泵停止工作,控制器上的“设置”灯熄灭,完成压浆过程。

④ 封闭压浆孔

关闭压浆泵及灌浆端阀门,完成压浆。拆卸外接管路、附件。完成当日压浆后,必须将所有压浆液的设备清洗干净,安装在压浆端及出浆端的球阀,应在灌浆后2小时内拆除并进行清理。

四、智能压浆效果检测

1、现场观测

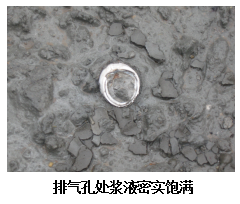

通过与以往工程的传统压浆工艺对比,可以明显观察到,通过智能压浆技术施工的预应力孔道、排气孔均被压浆液填满,且无空洞。压浆过程通过对“压力、流量、水胶比”三参数监测,控制压力以保证灌浆的密实度,测量流量以校核排气效果和计算充盈程度,监测水胶比以保证浆液性能符合要求。

2、无损检测

为了准确测试纵向预应力孔道(双端锚头露出)的压浆缺陷,同时兼顾测试效率,采用基于冲击弹性波的多种方法进行测试。

为了定性测试的结果定量化,引入了灌浆指数If 。当灌浆饱满时,If =1,而完全未灌时,If =0 。因此,可得到相应的灌浆指数IEA(全长衰减法),IPV(全长波速法) 和ITF(传递函数法)。同时,综合灌浆指数可以定义为:

只要某一项的灌浆指数较低,综合灌浆指数就会有较明显的反映。通常,灌浆指数大于0.95意味着灌浆质量较好,而灌浆指数低于0.85 则表明灌浆质量较差。

方法 | 项目 | 纵向预应力孔道 | 横向预应力孔道 | |||

1#孔道 | 2#孔道 | 3#孔道 | 1#孔道 | 2#孔道 | ||

全长波速法 FLPV | 箱梁混凝土标定波速 | 4.412 | 4.464 | |||

实测孔道波速(km/s) | 4.453 | 4.462 | 4.438 | 4.492 | 4.483 | |

灌浆指数IPV | 0.940 | 0.927 | 0.962 | 0.956 | 0.970 | |

全长衰减法 FLEA | 能量比 | 0.032 | 0.038 | 0.035 | 0.029 | 0.028 |

灌浆指数IEA | 0.933 | 0.900 | 0.917 | 0.950 | 0.956 | |

传递函数法 PFTF | 频率比(F1/F0) | 1.203 | 1.218 | 1.258 | 1.167 | 1.183 |

灌浆指数ITF | 0.899 | 0.891 | 0.871 | 0.917 | 0.909 | |

综合灌浆指数If | 0.924 | 0.906 | 0.916 | 0.941 | 0.944 | |

由检测结果可知,预应力孔道压浆质量综合灌浆指数介于0.906~0.944之间,表明该箱梁的预应力管道压浆质量良好,无较大缺陷,可正常使用。

五、技术总结

通过本次预应力孔道智能压浆新技术的应用与研究,我单位对此技术进行了总结,其中包括:

1、压浆设备要求

搅拌转速需要达到1000r/min,以保证新型压浆料与水充分搅拌。压浆台车采用计算机程序自动控制,满足计量的精确度。

2、压浆料性能要求

项目 | 性能指标 | ||

水胶比(%) | 0.26-0.28 | ||

凝结时间(h) | 初凝 | ≥5 | |

终凝 | ≤24 | ||

流动度(25℃)(s) | 初始流动度 | 10-17 | |

30min流动度 | 10-20 | ||

60min流动度 | 10-25 | ||

泌水率(%) | 24h自由泌水率 | 0 | |

3h钢丝间泌水率 | 0 | ||

压力泌水率(%) | 0.22MPa (孔道垂直高度≤1.8m) | ≤2.0 | |

0.36MPa (孔道垂直高度>1.8m) | |||

自由膨胀率(%) | 3h | 0-2 | |

24h | 0-3 | ||

充盈度 | 合格 | ||

抗压强度(MPa) | 3d | ≥20 | |

7d | ≥40 | ||

28d | ≥50 | ||

抗折强度(MPa) | 3d | ≥5 | |

7d | ≥6 | ||

28d | ≥10 | ||

对钢筋锈蚀作用 | 无锈蚀 | ||

3、压浆设备的操作

主要操作均为计算机程序控制台操作,操作方法如下:

4、其他控制要点

①施工前,制浆机和压浆泵必须试运行。

②连通管路气密性必须认真检查。

③制浆前确认施工配合比。

④必须保证出浆浓度和孔道内浓度一致再关闭出浆阀持压。

⑤持压时现场技术员必须检查底板、腹板有无漏浆。

⑥压浆阀、密封罩清洗必须及时。

⑦规范用电、使用漏电保护装置。